Wie funktioniert das Recycling einer Batterie? Erfahren Sie, wie mehr als 95 % der Batterie zurückgewonnen werden

10 Februar 2021

Das Thema des Recyclings von Lithium-Ionen-Batterien wird heute stark diskutiert, da sich immer mehr Batterien dem Ende ihrer Lebensdauer nähern und ordnungsgemäß entsorgt oder wiederverwertet werden müssen.

In unserem vorherigen Artikel „Recycling von Lithium-Batterien: Was man darüber wissen sollte“ haben wir uns mit der Frage befasst, warum es wichtig ist, die Komponenten einer Lithium-Batterie zu recyceln, wie ihre Entsorgung erfolgt und welche Vorschriften zu beachten sind.

Dafür wollen wir uns mit den technischen Aspekten der Rückgewinnung von Lithium-Batterien befassen und die derzeit gebräuchlichen Recyclingverfahren, das Konzept der zweiten Lebenszeit und künftige Szenarien, mit denen sich die Branchenexperten derzeit auseinandersetzen, im Detail analysieren.

Die Recyclingverfahren für Lithium-Batterien bestehen aus mehreren Verarbeitungsschritten, die in zwei Haupttypen unterteilt werden können:

1. Physische Verfahren

Sie umfassen die Demontage, Trennung und Zerkleinerung von Lithium-Batterie-Komponenten, wobei die unterschiedlichen physikalischen Eigenschaften der darin enthaltenen Materialien (z.B. Dichte, magnetische Eigenschaften, Löslichkeit) genutzt werden. Sie dienen hauptsächlich als Vorbehandlung zur Trennung von Kathoden-und Anodenmaterialien von anderen Komponenten wie Stromkollektoren und Elektrolyten, wodurch die vorhandenen Verunreinigungen reduziert und die folgenden Rückgewinnungsprozesse erleichtert werden.

2. Chemische Verfahre

Sie umfassen chemische Fällung, Auflösung, Lösungsmittelextraktion, galvanische Abscheidung und thermische Behandlungen. Diese Verfahren können wiederum in Unterkategorien unterteilt werden:

- Pyrometallurgische Verfahren

Diese aufgrund ihrer Einfachheit und Produktivität am weitesten verbreiteten Verfahren eignen sich für die Rückgewinnung von metallischen Batteriematerialien, aber nicht für organische Materialien. Dabei handelt es sich um Hochtemperaturverfahren (800 bis 1300 °C), die die verschiedenen Metalle miteinander verschmelzen und deren Rückgewinnung in Form von Legierungen (Kupfer, Kobalt, Nickel und Eisen) ermöglichen. Diese werden dann veredelt, um hochreine Metallkomponenten zu erhalten. Aus der Schlacke hingegen kann man Lithium, Aluminium, Silizium, Kalzium und Mangan gewinnen, allerdings nur mit recht kostspieligen Verfahren. Daher wird Schlacke oft als Material für die Bauindustrie bevorzugt. Pyrometallurgische Verfahren weisen jedoch im Allgemeinen geringe Kapazitäten, einen hohen Energieverbrauch und geringe Recyclingeffizienz auf und sind nicht flexibel.

- Hydrometallurgische Verfahren

Diese umfassen die Extraktion, Auflösung und Trennung von Batteriematerialien bei niedrigen Temperaturen durch chemische Reaktionen in wässrigen Lösungen. Diese Prozesse gelten hinsichtlich Emissionen, Selektivität der zu recycelnden Metalle und Effizienz als nachhaltiger und energieeffizienter als pyrometallurgische Verfahren, sind jedoch komplexer, da sie mehrere Arbeitsschritte erfordern. Der einzige Nachteil ist die Notwendigkeit, die anfallenden Abfälle aufzubereiten.

-

Abb. A: Recyclingprozesse [1]

Je nach Komplexität der Lithiumzellen (Chemie und Mechanik) und der Recyclingstrategien der verschiedenen Anlagen ergeben sich 7 grundlegende Schritte, um die Recyclingeffizienz bei gleichzeitiger Gewährleistung der wirtschaftlichen Wettbewerbsfähigkeit zu maximieren:

- Vorauswahl: Die Batterien werden entsprechend ihrer unterschiedlichen chemischen und mechanischen/geometrischen Eigenschaften getrennt

- Energierückgewinnung: Große Zellen/Batterien können einem Entladungsverfahren unterzogen werden, um die Restenergie in ihnen zu gewinnen und die Risiken bei der Entsorgung zu verringern

- Demontage: Es werden Metallteile, Kunststoffe und elektronische Bauteile getrennt, die unabhängigen Recyclingverfahren (direktes Recycling) unterzogen werden und so die Effizienz des Gesamtprozesses steigern

- Schadstoffentfrachtung: Verhindert die Freisetzung schädlicher Emissionen oder gefährlicher Stoffe in die Umwelt. Das Verfahren umfasst eine kryogene Behandlung bei ca. -200 °C, die exotherme Reaktionen während der nächsten Schritte des Recyclingprozesses und/oder der thermischen Pyrolyse- und Kalzinierungsverfahren zur Entfernung organischer und brennbarer Komponenten verhindert

- Freisetzung: Dabei werden aktive Anoden- und Kathodenmaterialen mithilfe von Metallstromsammlern gelöst. Zu diesem Zweck werden mechanische, thermische und chemische Verfahren in inerter Atmosphäre oder wässrigen Lösungen zum Zersetzen von metallischen Bindemitteln und/oder Kollektoren verwendet.

- Trennung: Die freigesetzten Materialien werden durch die Nutzung verschiedener physikalisch-chemischer Eigenschaften (Dichte, magnetische, elektrostatische und geometrische Eigenschaften) getrennt. Dadurch entstehen jedoch Mischungen, die metallurgisch raffiniert werden müssen, um reinste Bestandteile zu erhalten.

- Metallurgische Raffination: Diese kann thermisch (pyrometallurgische Verfahren), chemisch (hydrometallurgische Verfahren) oder auch biologisch (biometallurgische Verfahren) umfassen.

Im Allgemeinen sind pyrometallurgische Verfahren energieaufwändiger und führen zu höheren Materialverlusten, haben aber den Vorteil, dass sie Metalle für den kommerziellen Gebrauch gewinnen. Auf der anderen Seite können hydrometallurgische Prozesse qualitativ hochwertige Materialien hervorbringen, die direkt in neuen Batterien eingesetzt werden können, also potenziell effizienter sind. Allerdings benötigen Sie mehr Reagenzien und Durchgänge und weisen eine höhere Komplexität auf.

Letztere ermöglichen eine Rückgewinnung von bis zu 100 % Lithium und Kobalt, 98 % Mangan und 75 % Aluminium, auch in Form von gebrauchsfertigen Kathoden-/Anodenmaterialien für neue Zellen, vorausgesetzt natürlich, dass im Recyclingprozess ein Kompromiss zwischen Kosten und Einnahmen gefunden werden kann.

Abb. B: Beispiel für ein pyro- und hydrometallurgisches Verfahrensdiagramm für das Recycling von NiMH-, LMO- und LCO-Batterien [2]

In der folgenden Tabelle sind einige Beispiele für Metalle und Verbindungen aufgeführt, die beim Recycling von Lithium-Altbatterien mit unterschiedlichen Recyclingverfahren gewonnen werden, sowie der jeweils erreichbare Reinheitsgrad, der, wie man sehen kann, zwischen 90 und 100 % liegt:

Abb. C: Zusammenfassung der Metalle und Chemikalien, die aus dem Recycling von verbrauchten Libs gewonnen werden [3]

Die Tabelle zeigt, dass aus verbrauchten Kathoden (LCO = LiCoO2, LFP = LiFePO4, LMO = LiMn2O4, NMC = LiNi1/3Co1/3Mn1/3O2, NCA = LiNi0,8Co0,15Al0,05O2) mithilfe verschiedener physikalisch-chemischer Verfahren sowohl reine Metalle (Kobalt, Nickel, Kupfer) als auch Verbindungen, die für eine neue Produktion von Kathodenmaterialien in Form von Karbonaten, Sulfaten und Hydroxiden verschiedener Metalle verwendet werden können, zurückgewonnen werden.

Derzeit wird das Recyclingverfahren so entwickelt, dass die zur Synthese der aktiven Materialien verwendeten Grundelemente und Verbindungen gewonnen werden, wobei jedoch die „Black Mass“, ein Brei aus noch zu veredelnden Kathoden- und Anodenmaterialien raffiniert werden muss, was zusätzliche Energie und andere Materialien erfordert.

Abb. D: Tatsächlicher Recycling-Prozess [1]

Das Ziel, um das Recycling der Lithium-Batterie noch effizienter zu gestalten, ist das „direkte Recycling“, bei dem aktive Materialien möglichst direkt recycelt werden, anstatt in eine Black Mass verwandelt zu werden, und so den Schritt der Raffination und Neusynthese von Kathoden- und Anodenmaterialien zu überspringen.

Darüber hinaus werden auf der Basis des Zustands von Modulen und Zellen Erfassungssysteme integriert, die die Auswahlphase erleichtern und beschleunigen. Sowohl auf Modul- als auch auf Zellenebene werden Zellen/Module aussortiert, die in anderen Bereichen ohne Demontage oder Recycling wiederverwendet werden können. Soweit möglich, werden diese vor den nächsten Schritten zur Energierückgewinnung aussortiert.

Die Demontage wird darüber hinaus durch das „recyclingfähige Design“ erleichtert, bei dem der mechanische Aufbau der Batterie bereits unter Berücksichtigung der Demontage an ihrem Lebensende entwickelt wird.

Aktive Materialien werden dann soweit wie möglich zurückgewonnen und regeneriert (sekundäre Aktivstoffe), während im Gegensatz zum aktuellen Recycling nur der nicht regenerierbare Teil dem Verfahren der Umwandlung in primäre Verbindungen zugeführt wird (sekundäre Rohstoffe). Sowohl die ersten als auch die letzten können dann wieder in den Produktionszyklus neuer Zellen einfließen, um den Zyklus erneut zu durchlaufen.

Abb. E: Recyclingprozess der Zukunft [1]

Es muss betont werden, dass die Verfahren umso effizienter sind, je besser das zu recycelnde Ausgangsmaterial ausgewählt und präzise chemische Vorgänge genutzt werden. Aus Sicht der Rückgewinnung ist daher eine Auswahl von Abfällen zur Optimierung des Recyclings unerlässlich.

Um dies zu erreichen, muss die Rückverfolgbarkeit der Zellen durch Kennzeichnung, RFID oder ähnliche Mittel verbessert werden, in denen die Zusammensetzung und der Lebenszustand der Zellen für mögliche Verwendungen in einem zweiten Leben eindeutig angegeben sind. Hinzu kommt die Herausforderung, kostengünstige Recyclingverfahren zu entwickeln, da die Zellenkosten aufgrund der immer höheren Produktion stetig sinken.

Derzeit basiert der Stand der Technik des Recyclings aus unterschiedlichen Verfahren, die sich häufig auf eine Art von Batterien spezialisiert haben, um hohe Wirkungsgrade zu erzielen. Um beispielsweise die wichtigsten zu nennen:

- Die Verfahren von Umicore und Sumitomo-Sony ermöglichen es, Produkte zu gewinnen, die mit neuen Materialien vermischt werden können, um in neuen Batterien verwendet zu werden, ohne dass die Endqualität beeinträchtigt wird.

- Das Recupyl-Verfahren ermöglicht die Rückgewinnung von Kobalt, LiFePO4-Kathoden und dem Elektrolyt LiPF6.

- Die Verfahren von Umicore-Valéas und Sumitomo-Sony können Elektrolyt, Kunststoffe, organische Materialien, Metalle und Graphit nicht für den direkten Einsatz zurückgewinnen. Diese werden aber zum Teil mit entsprechender Wertminderung als Unterprodukte für die Bauindustrie verwendet.

Leider ist das Recycling von LiFePO4 und LiMn2O4 immer noch durch den geringen Eigenwert des Materials beschränkt, aber diese Chemikalien decken heute einen großen Teil des Energiemarktes ab. Tatsächlich wird in den Prognosen derzeit ein Anstieg der LFP-Produktion auf Kosten des NMC erwartet, insbesondere aufgrund der höheren Eigensicherheit dieses Materials. Der Anstieg der Volumina wird einen stärkeren Druck auf das Recycling mit sich bringen, ebenso wie eine größere Erleichterung beim Erreichen einer „kritischen Masse“ zur Senkung der Recyclingkosten selbst.

Abb. F: Marktanteilsprognose Batteriechemie, 2015 – 2030 [4]

Es gibt immer mehr Studien über die Umsetzung von Initiativen zur Nutzung einer zweiten Lebenszeit von Lithium-Batterien nach Ablauf ihrer Lebensdauer in Fahrzeugen (z.B. für den privaten Gebrauch oder für die Energiespeicherung):

Aber was bedeutet es genau, eine Lithiumbatterie zurückzugewinnen, indem man ihr ein zweites Leben gibt?

Dies ist eine Lösung, die offensichtlich vor dem Recycling liegt, und führt dazu, dass eine Batterie, die für ein Elektrofahrzeug das Ende ihrer Lebensdauer erreicht hat, bei anderen Anwendungen wie Energiespeichersystemen (Energiespeicher) wiederhergestellt und verwendet wird.

Wenn beispielsweise die Batterie eines Elektroautos 20 % ihrer Reichweite verliert, gilt sie für das Fahrzeug als verbraucht und muss ausgetauscht werden. Die verbrauchte Batterie kann jedoch für andere Anwendungen wiederverwendet werden, die keine volle Kapazität benötigen, um den Rest der Batterie zu nutzen, der sonst entsorgt würde. Dadurch verlängert sich die Lebensdauer der Batterie und verringert sich insgesamt die Umweltbelastung durch Produktion, Recycling und Entsorgung.

Wie lange hält eine Lithium-Batterie in ihrem zweiten Leben?

Je nach Einsatzart kann die zweite Lebensdauer einer Batterie auch mehr als 10 Jahre betragen

Betrachten wir ein praktisches Beispiel: Lithium-Batterien können an ihrem Lebensende zur Versorgung von Haushalten und Gebäuden verwendet werden. Dies ermöglicht die Verbesserung des Betriebs der Stromnetze und gleichzeitig eine stärkere Nutzung der Energie aus erneuerbaren Energiequellen durch die Bereitstellung eines Energiespeichersystems oder die Verringerung der Spitzenlastzeiten des nationalen Stromnetzes durch Peak Shaving. Dabei sammelt die Batterie bei Spitzenleistung Energie und gibt sie wieder frei, wenn sie am meisten benötigt wird.

Das Konzept des Zweiten Lebens ist nicht immer die beste Wahl im Industriesektor

In der Automobilindustrie gilt die Batterie eines Automobils, die 20 % ihrer Reichweite verloren hat, bereits als verbraucht, da sich die Gesamtreichweite des Fahrzeugs verringert. Tatsächlich ist die Batterie jedoch nicht wirklich verbraucht, sodass sie für andere Energiespeicherzwecke genutzt werden kann.

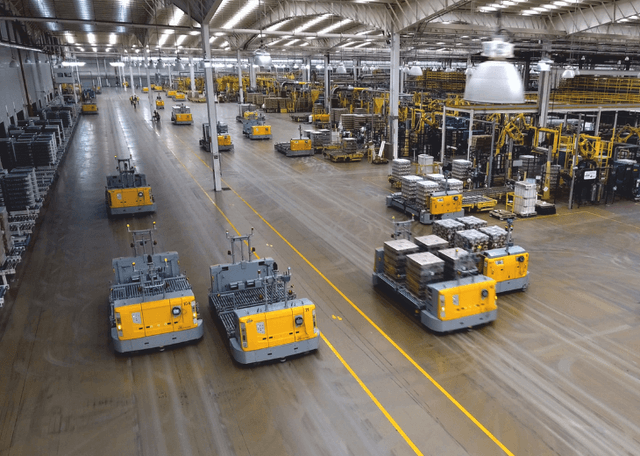

Im Gegensatz dazu können viele Anwendungen für die industrielle Nutzung (z.B. Logistik) die Batterieenergie voll nutzen: Durch die Möglichkeit, während der Pausen Teilladungen durchzuführen, können diese Fahrzeuge die Batterie bis zu einer Restkapazität von unter 40 % weiter betreiben und somit ist ein zweites Leben nicht erforderlich.

Das zweite Leben ist auch aus einem anderen wichtigen Grund schwer im Industriemarkt nutzbar: Es handelt sich um ein sehr differenziertes Segment in Bezug auf die Modelle und Merkmale der einzelnen Pakete, die unter anderem nicht in großen Mengen hergestellt werden, weshalb es äußerst schwierig ist, eine einheitliche Neumontage vorzusehen, die mit den für den Automobilbereich bestimmten Batterien viel einfacher erfolgen kann.

Die Automobilindustrie kann Hunderttausende von Paketen gleicher Bauart nutzen, sodass es einfacher ist, Studien durchzuführen, um diese Pakete nach ihrer Nutzung im Fahrzeug umzurüsten und ihnen ein zweites Leben in anderen Kontexten zu geben.

Bei Flash Battery steht das Thema Nachhaltigkeit auf der Tagesordnung und ist ein charakteristischer Aspekt der Unternehmensvision, die auf eine umfassende grüne Innovation ausgerichtet ist. Wir machen unser Werk immer effizienter und energetisch autonom, aber auch bei der Produktforschung liegt der Schwerpunkt auf Nachhaltigkeit.

Der Mehrwert der Forschungs- und Entwicklungsabteilung ist sehr wichtig, nicht nur, weil wir die Bedürfnisse unserer Kunden durch die Entwicklung von Lithium-Batterien und modernsten Systemen antizipieren können, sondern auch, weil wir nach Lösungen suchen, die zunehmend darauf ausgerichtet sind, die Umwelt nicht zu belasten.

„Es ist offensichtlich, dass der Forschungsbereich einen zentralen Wert für ein Unternehmen wie unseres einnimmt, das in einem relativ jungen, innovationsorientierten Markt wettbewerbsfähig sein soll. In diesem Bereich wollen wir jedoch die Elemente der Nachhaltigkeit umsetzen, die uns in unserer sozialen Unternehmensverantwortung bewusst sind, die sich als Unterscheidungsmerkmal herauskristallisiert und wichtige Erkenntnisse auch in Bezug auf die Wettbewerbsfähigkeit hervorbringt“.

Darüber hinaus erforschen wir mit unserer Forschungs- und Entwicklungsabteilung, die mehr als 35 % der Mitarbeiter von Flash Battery beschäftigt, aktiv Produktionsverfahren und immer nachhaltigere Materialien, die eine geringe Umweltbelastung aufweisen, und können damit die verschiedenen Produktionsschritte und das Design der Batterien so gut wie möglich optimieren.

Wir wissen, dass der Weg zu einer grünen Gesellschaft immer noch lang und kurvenreich ist, aber wir vertrauen darauf, dass Forschung und Investitionen in Materialien und Kompetenzen, die auf Effizienz und Nachhaltigkeit ausgerichtet sind, einen großen Beitrag leisten können.

Bibliographie

[1] https://battery2030.eu/digitalAssets/815/c_815818-l_1-k_battery-2030_roadmap-v2.1.pdf

[2] https://pubs.rsc.org/en/content/articlelanding/2018/cs/c8cs00297e/

[3] https://doi.org/10.1016/j.jpowsour.2018.07.116

[4] Wood Mackenzie Energy storage service