Batterie al litio per le macchine da costruzione: anche il cantiere sceglie la strada dell’elettrificazione

22 ottobre 2024

La conversione elettrica delle macchine per le costruzioni è in corso già da diverso tempo, con l’obiettivo primario di ridurre drasticamente le emissioni di gas serra e raggiungere gli ambiziosi obiettivi stabiliti dagli Accordi di Parigi. Un processo che, in prima battuta, ha coinvolto i macchinari più compatti ma che, gradualmente, si sta spingendo anche verso mezzi più pesanti.

E se il cantiere, uno dei settori industriali che, da sempre, è tra i principali produttori di emissioni su scala globale, ha scelto di percorrere la strada dell’elettrificazione, allora sorge spontanea una domanda: a che punto è l’evoluzione tecnologica delle batterie al litio e come, queste, possono rispondere in modo efficace alle esigenze di questi mezzi così energivori?

Se fino a poco tempo fa la chimica NMC la faceva da padrona in campo di elettrificazione delle macchine per le costruzioni grazie alla sua capacità di conferire un’energia specifica molto importante (220-240Wh/Kg), oggi la chimica LFP si sta ritagliando un posto di sempre maggior rilievo, puntando su una densità energetica incrementata fino a 190Wh/Kg, alla quale si aggiunge un altro aspetto particolarmente apprezzato dal settore: la sicurezza.

Sicurezza delle batterie: una priorità per il lavoro di cantiere

Avere accesso a tecnologie che incrementino la sicurezza del cantiere è oggi una leva strategica per le decisioni di acquisto di tutti quegli OEMs e produttori che hanno scelto di investire nell’elettrificazione delle proprie flotte.

Grazie alla loro alta temperatura di decomposizione e il lento rilascio di calore, due aspetti che permettono di evitare il runaway termico in situazioni critiche, le batterie al litio con chimica LFP costituiscono una scelta vincente anche nel comparto del construction.

Questa chimica, affiancata ad un corretto assemblaggio delle celle e ad un’elettronica di controllo intelligente, come nel caso del Flash Balancing System di Flash Battery, è il compromesso ideale tra energia ed affidabilità.

È, infatti, preferibile optare per una batteria che ingombri leggermente di più, ma che garantisca alte prestazioni e una sicurezza ottimale, in particolar modo quando si ha a che fare con i sempre più richiesti sistemi ad alta tensione, che possono superare gli 800V e che, se non sono progettati attentamente, possono costituire un rischio reale per l’operatore.

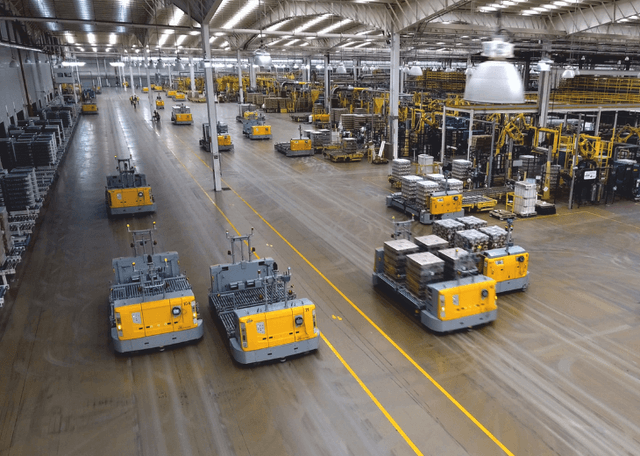

Zero emissioni per una massima efficienza operativa

La corsa all’abbattimento delle emissioni inquinanti prodotte dai mezzi endotermici non è solo una conseguenza delle più recenti normative europee verso la decarbonizzazione: l’impiego di macchine elettriche non solo consente la drastica riduzione (se si sceglie l’ibrido) o completa eliminazione (se si sceglie il full electric) delle emissioni di CO2, ma permette di ottimizzare i cicli di lavoro, dando la possibilità alle macchine per costruzioni di lavorare anche in ambienti chiusi, per lunghi periodi, senza doversi fermare per dissipare i gas tossici generati motori endotermici.

Un altro beneficio concreto delle batterie al litio in questo settore è la riduzione della rumorosità. Proprio l’eliminazione delle emissioni acustiche conferisce una grande flessibilità d’uso nelle zone urbane, in cui i mezzi possono operare indisturbati e senza restrizioni orarie.

Se le applicazioni sotto ai 50kWh hanno fatto da apripista nella conversione dall’endotermico all’elettrico, oggi l’elettrificazione si sta spingendo anche verso i mezzi più pesanti, attirati da una tecnologia al litio in continua evoluzione, in grado di immagazzinare sempre più energia in uno spazio contenuto, per soddisfare i cicli di lavoro tipici delle macchine per la cantieristica.

Ma per le specifiche della tecnologia attuale in termini di energia, volumi e infrastrutture di ricarica, la conversione full-electric dei mezzi pesanti come i grandi escavatori, pone una serie di importanti sfide e resta, per il momento, un esercizio di stile.

Su questi mezzi molto energivori e sottoposti a cicli di lavoro estenuanti è più indicato optare per un sistema ibrido, dove la batteria viene utilizzata qualche ora ed è supportata da un motogeneratore, per continuare a garantire l’alimentazione, in considerazione delle operazioni da svolgere e delle condizioni di lavoro.

Se ad oggi parliamo di motogeneratori a diesel, in un prossimo futuro, questi potrebbero implicare fuel cell a idrogeno, una tecnologia dalle grandi potenzialità, ma ancora in fase di sviluppo.

La strada verso la decarbonizzazione è, quindi, iniziata anche per le grandi macchine, ma presenta ancora diverse sfide da affrontare, a partire dalla mancanza delle infrastrutture di ricarica e dalle difficoltà di sostenere energeticamente gli impegnativi cicli di lavoro.

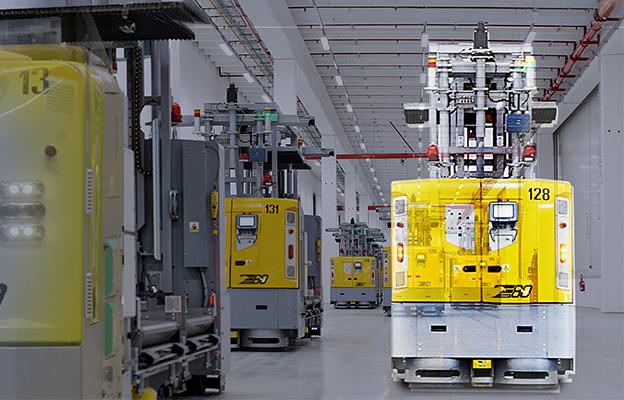

Le sue principali caratteristiche sono:

- Alta densità energetica

- Possibilità di carica lenta on-board e carica rapida off-board

- Diagnostica canbus con possibilità di controllo remoto

- Struttura resistente a vibrazioni e sollecitazioni meccaniche

- Design meccanico ed elettrico customizzato

Grazie all’implementazione di una batteria al litio studiata su misura, questo mini loader può operare in maniera più sostenibile e silenziosa, senza compromessi in termini di efficienza e produttività, mantenendo le stesse performance della controparte endotermica.

Progettata per offrire la massima densità energetica in un volume ridotto, la batteria è stata concepita con un design meccanico estremamente customizzato, studiato per sopportare le continue sollecitazioni tipiche dell’ambiente di cantiere.

L’energy pack garantisce, inoltre, un’autonomia fino a 8 ore in modalità risparmio energetico assicurando, così, continuità operativa per l’intera giornata lavorativa considerando una ricarica veloce in pausa pranzo.

Inoltre, l’inserimento di un sistema di riscaldamento garantisce l’impiego del mezzo anche nei climi più rigidi e, l’integrazione del sistema di controllo da remoto automatico e proprietario di Flash Battery, il Flash Data Center, permette di svolgere autodiagnostica e manutenzione predittiva.

Questo progetto specifico, così come ogni batteria al litio customizzata che realizziamo è, quindi, il frutto di uno studio approfondito e di una metodologia di lavoro consolidata, che ci rende veri e propri consulenti per lo sviluppo di soluzioni di elettrificazione adatte alle più svariate esigenze di lavoro.

Consulenza personalizzata

Prima di dare il via ad un qualsiasi progetto di elettrificazione di una macchina per costruzioni, in Flash Battery si presta attenzione ad un elemento spesso sottovalutato: il dialogo con il costruttore.

Per poter gestire correttamente il progetto è fondamentale comprendere sin dal principio il reale contesto operativo dell’applicazione, studiarne le caratteristiche e analizzarne i consumi reali, i cicli di lavoro, le condizioni ambientali d’uso, gli eventuali tempi morti che potrebbero essere sfruttati per cariche rapide e, infine, le condizioni delle infrastrutture elettriche e l’accessibilità alla rete.

Realizzazione del prototipo e produzione

Solo dopo un ascolto attento delle esigenze, si procede al dimensionamento reale della batteria, definendone capacità e specifiche tecniche e realizzando il fascicolo tecnico del progetto, che include la scelta della configurazione meccanica e delle componenti elettriche più adatte.

Una volta ricevuto il dossier tecnico accurato, completo di disegni 2D, 3D e schemi elettrici, il produttore potrà approvare ufficialmente il progetto e si darà il via al reale processo produttivo del prototipo, attivando la supply chain per l’approvvigionamento delle componenti customizzate.

Collaudo

In breve tempo, il pacco batterie sarà pronto per il banco di prova finale: il collaudo, che simulerà il funzionamento della batteria, per verificare che tutti i parametri siano conformi e che la batteria comunichi correttamente con veicolo e caricabatterie.

Un aspetto fondamentale, ancor di più, quando si lavora con pacchi batterie ad alta tensione, che spaziano dai 24V agli oltre 800V, e per cui la fase di test è un passaggio di cruciale importanza, da realizzare con la massima attenzione.

Analisi operativa sul campo

Superata anche la fase di collaudo, il pacco batterie è pronto per essere spedito, ma Il lavoro di Flash Battery non finisce qui! È proprio a partire dalla consegna che prende il via una fase cruciale: seguire il cliente nell’installazione del sistema, monitorando i test e valutando le prestazioni sul campo, per verificare insieme che la batteria risponda alle aspettative e sia in grado di affrontare senza difficoltà anche le condizioni d’uso più critiche.

Solo così si potrà avviare con successo la produzione in serie: un processo che poterà sempre più mezzi del comparto construction ad avvicinarsi alla transizione verso le zero emissioni.